[K-Display 2022 Business Forum]Sumitomo Chemical材料性能公開

2022年8月10日から12日までソウルCOEXで開催されている「Display Business Forum 2022」で、Sumitomo Chemicalは最近まで開発されたインクジェット材料の性能を公開した。

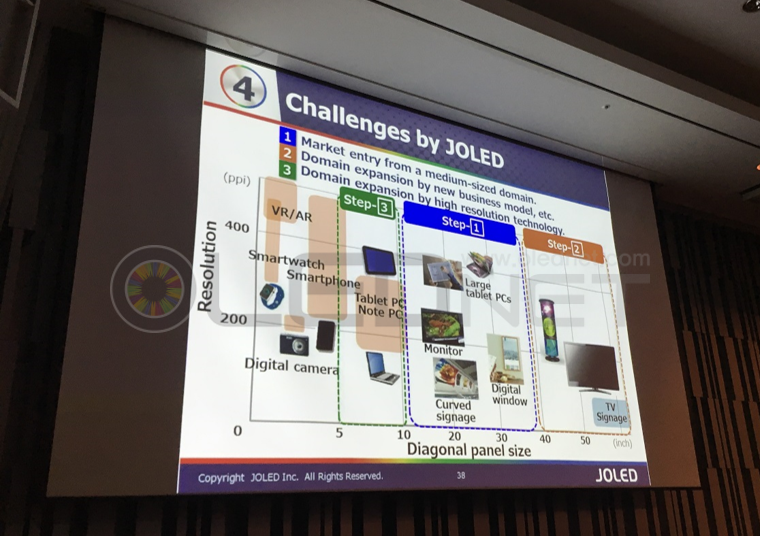

インクジェットプリンティング技術は中大型機器に主に使われている3-stack OLEDや4-stack OLEDの工程時間と材料使用量を増やせる技術として注目される技術であり、JOLEDがモニター用にパネルを量産しておりTCL CSOTも投資を考慮している。

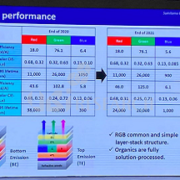

Sumitomo Chemicalはまずスピンコーティング方式で製作された背面発光方式のOLEDと全面発光方式のOLEDのRGB性能を公開した。 背面発光方式のOLEDは前年度と大きな差がなかったが、前面発光方式のOLEDでは材料の性能が向上したことが確認でき、特に青色材料は効率と性能が共に向上した。

Sumitomo Chemicalの材料性能

Sumitomo Chemicalはインクジェットプリンティング技術の核心課題として不純物管理とink formation、硬化工程、jetting mechanismを言及した。 インクジェットプリンティングの工程時間や収率、性能を確保するためには、前述の4つの要素を克服しなければならない。

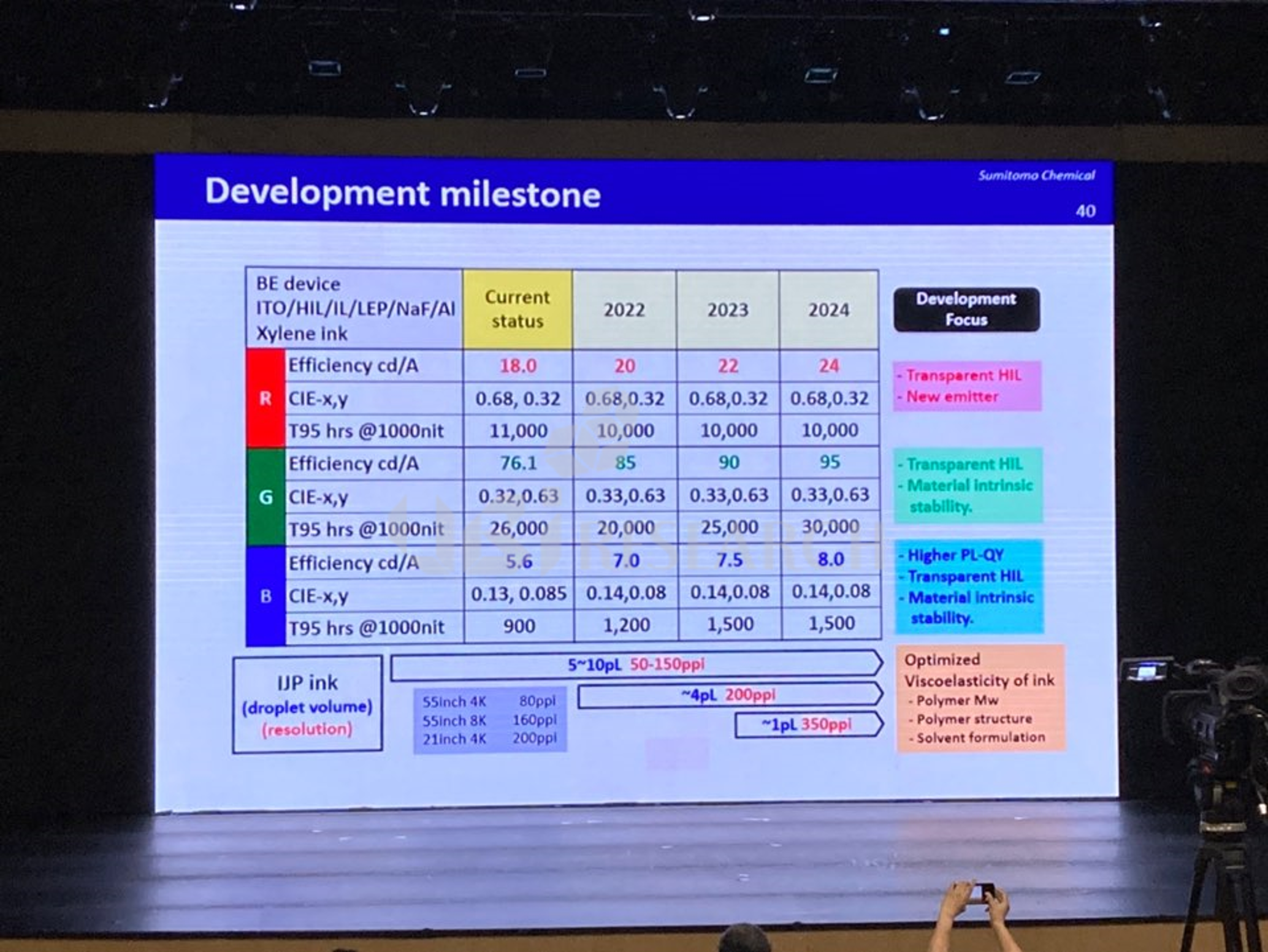

最後に, Sumitomo Chemicalは現在まで開発されたRGBインクジェット材料の性能を発表し、今後の材料の目標効率と寿命について言及して発表を終えた。

住友化学の開発マイルストーン