済州島ICCコンベンションセンターで開かれたIMID2016で、SUNICシステムの11K(2250 ppi)AMOLED製造のためのソリューションが話題になっている。

今年初めに開催された第2回有機EL Korea Conferenceで、サムスンディスプレイのファン・インソン主席研究員は、「VRでは、高解像度が重要で、約2000ppi程度が必要であり、VRデバイスで臨場感をよく感じることができるだろう」と発表し、VRでは、ディスプレイに接する距離が近いため、解像度が落ちるという点を解決すべき課題として挙げた。

しかし、現在のmobile機器用AM有機EL panelの最高解像度は、サムスンディスプレイがSID2016で公開した806ppiが最高解像度である。

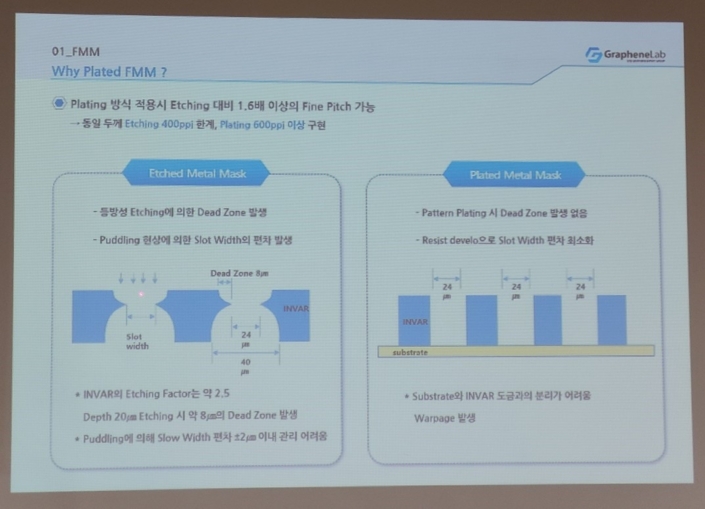

現在AMOLED panelの量産に適用されている技術は、線形ソースから有機EL発光材料を熱で蒸発させ、蒸発した有機EL発光材料がFMM(fine metal mask)を通過して基板に蒸着されるという原理である。

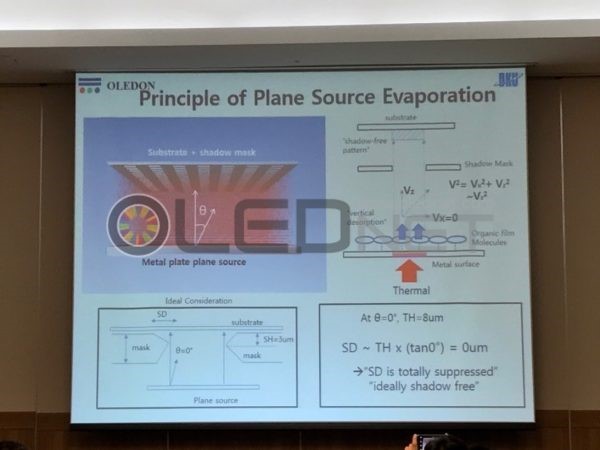

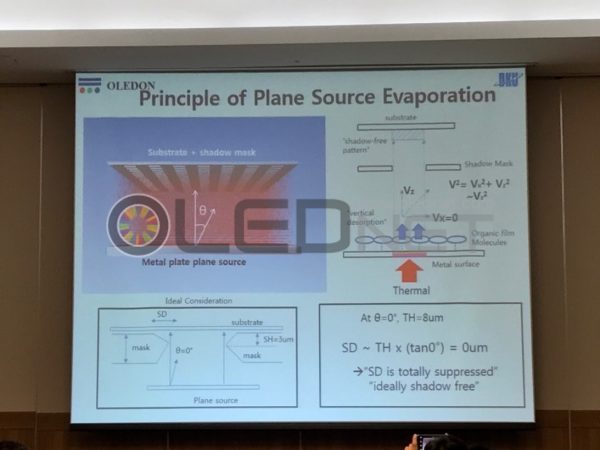

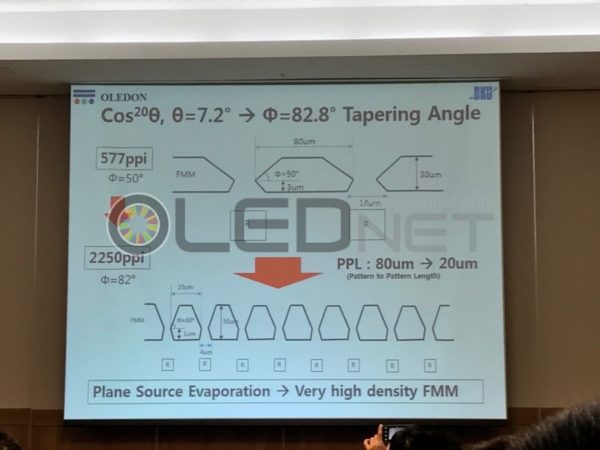

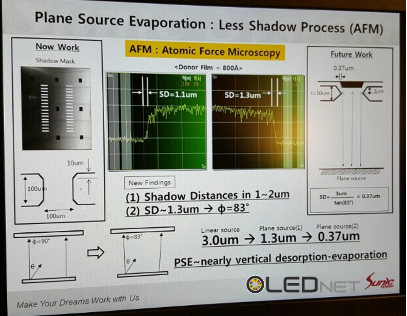

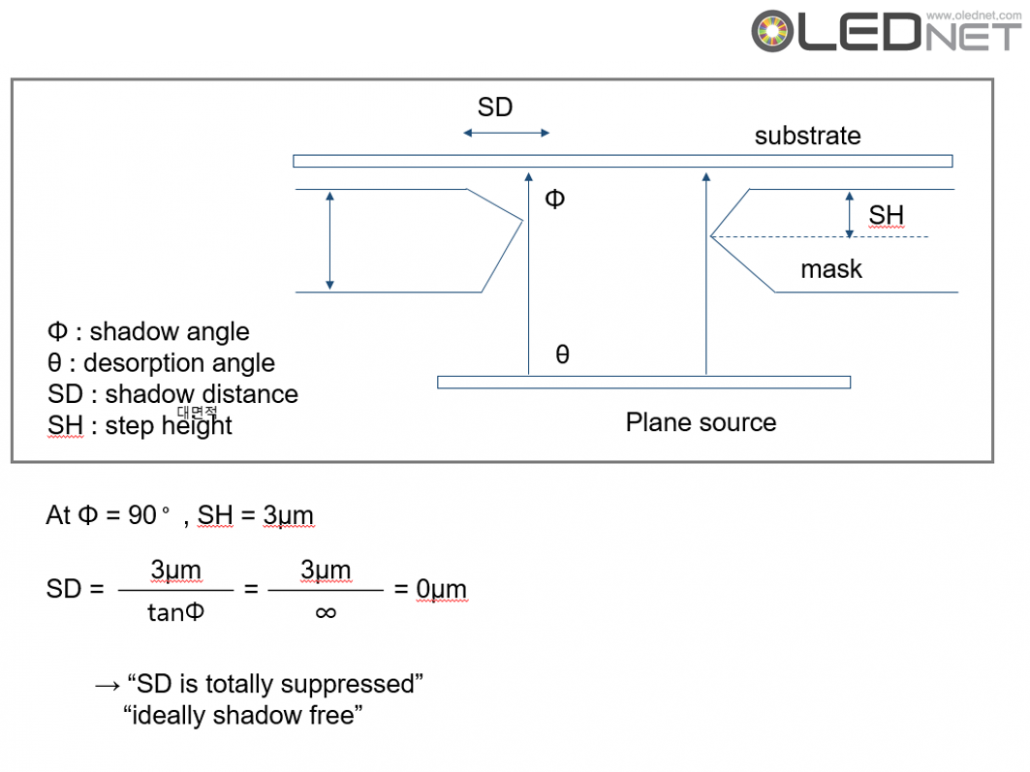

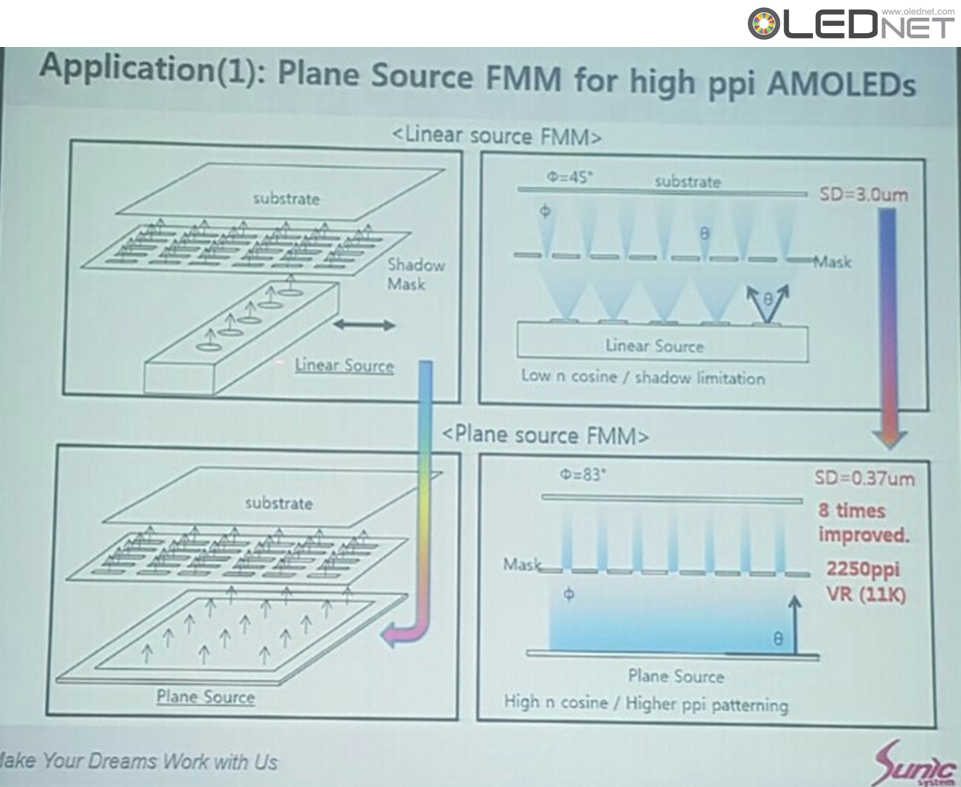

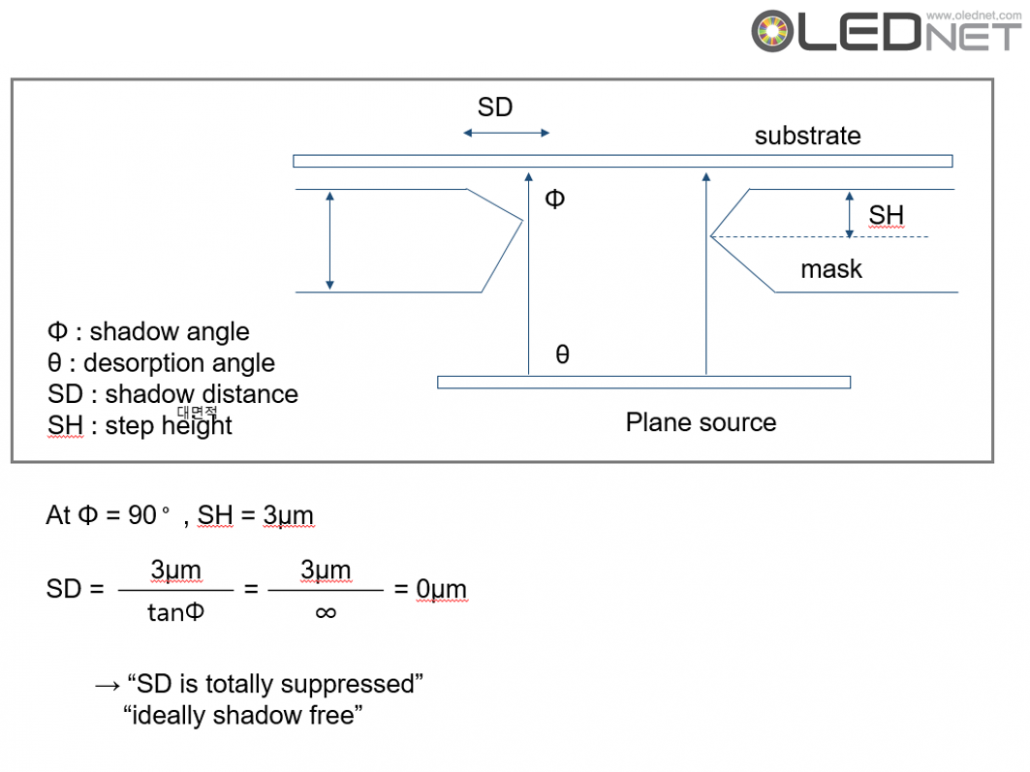

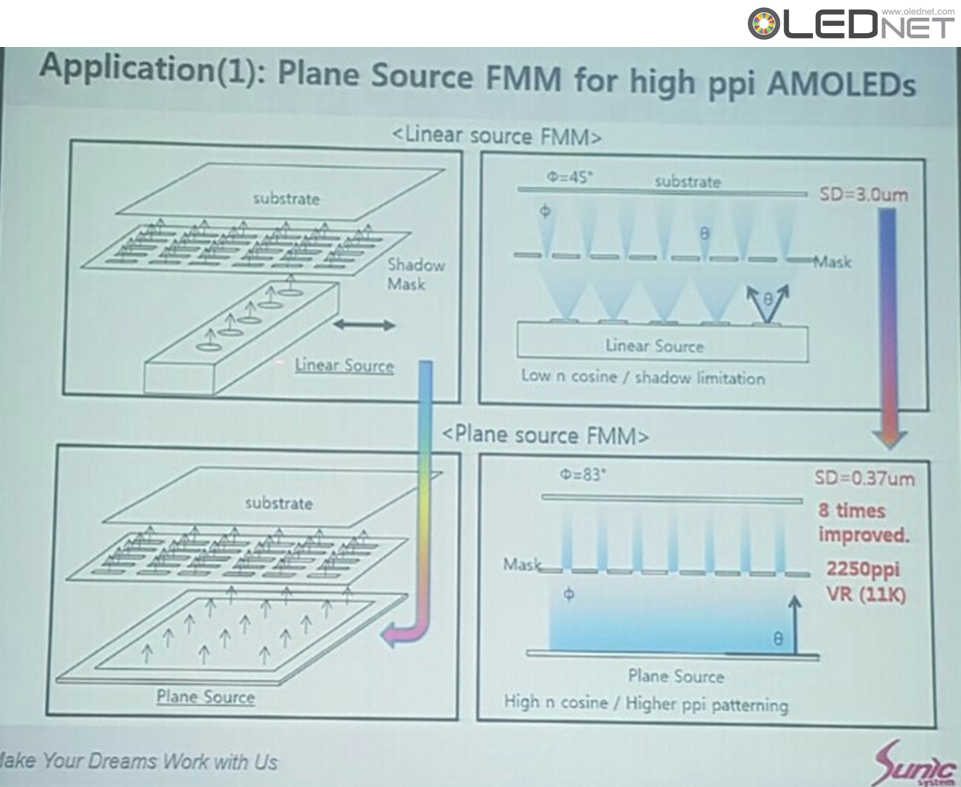

しかし、有機EL発光材料の蒸着過程で蒸着ソースとFMMの間の距離とFMMの厚さ、FMMと基板との間の距離により、有機ELの発光材料がFMMを通過する時に入射角(θ)が生じ、入射角によってSD( shadow distance)が発生することになる。SD問題のためにFMMを設計時にSDを最小限に抑えるため、maskの厚さとstep hightを決定する必要があり、これが解像度のFMM製造を困難にする主要原因となる。

Shadow Distance Principle, Sunic System IMID 2016

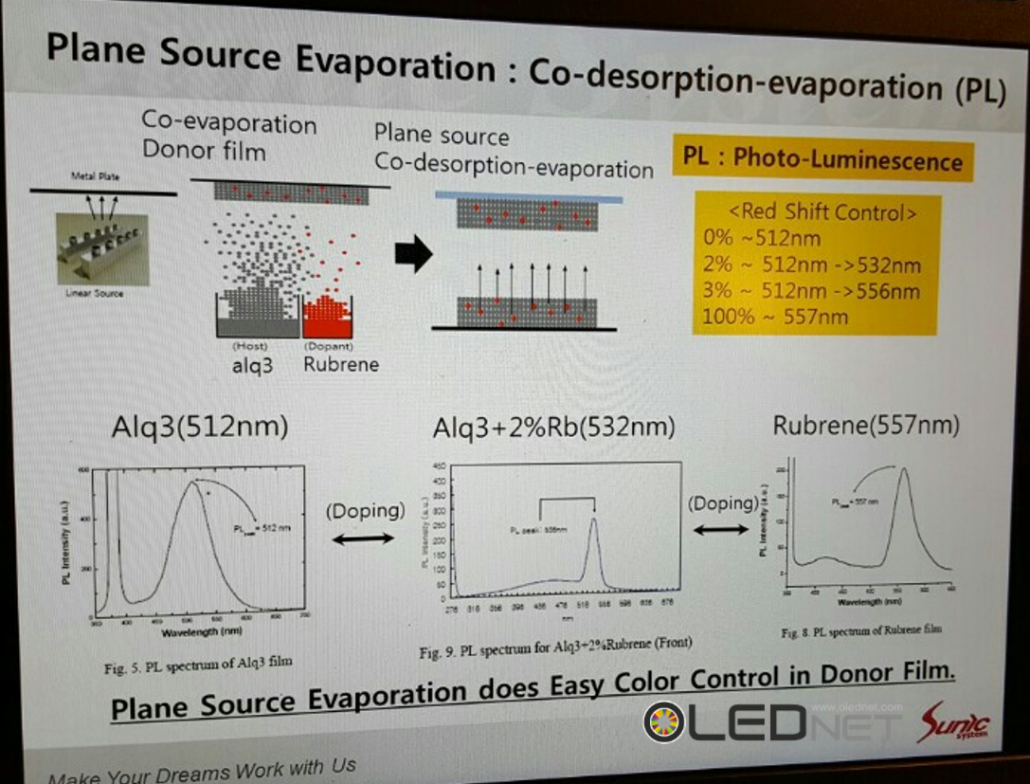

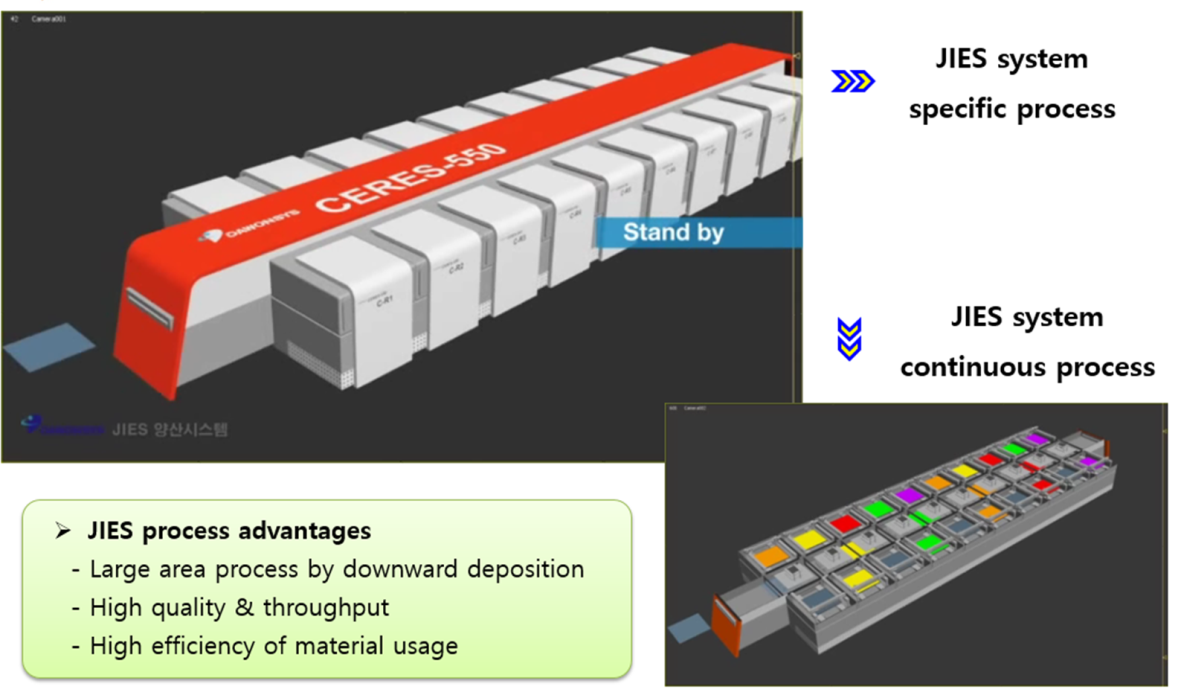

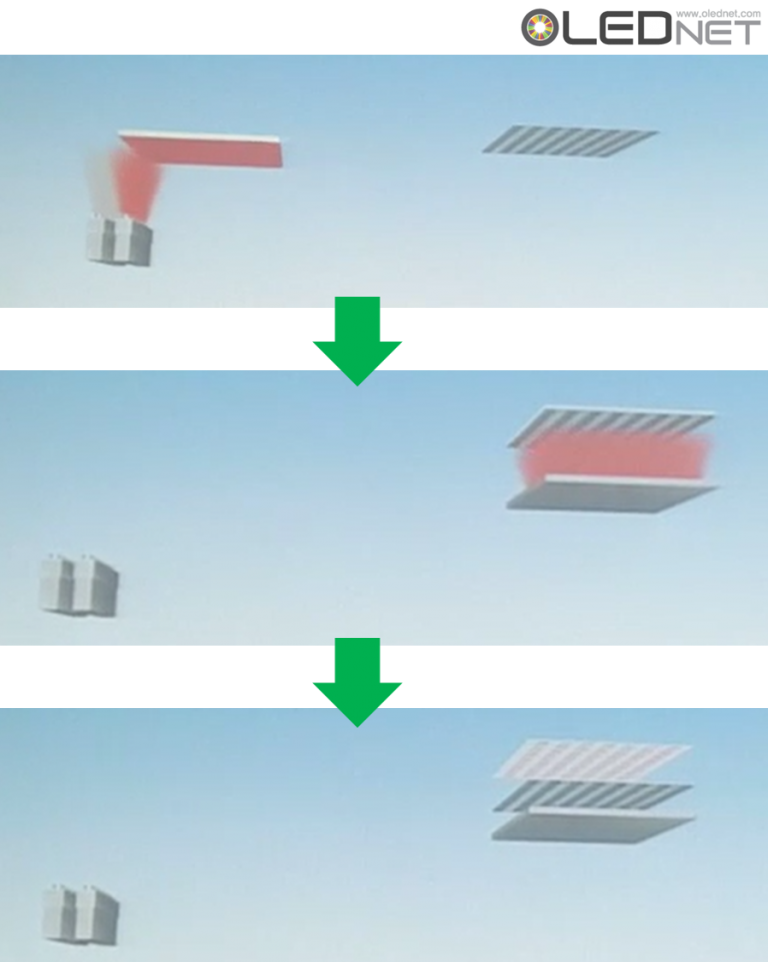

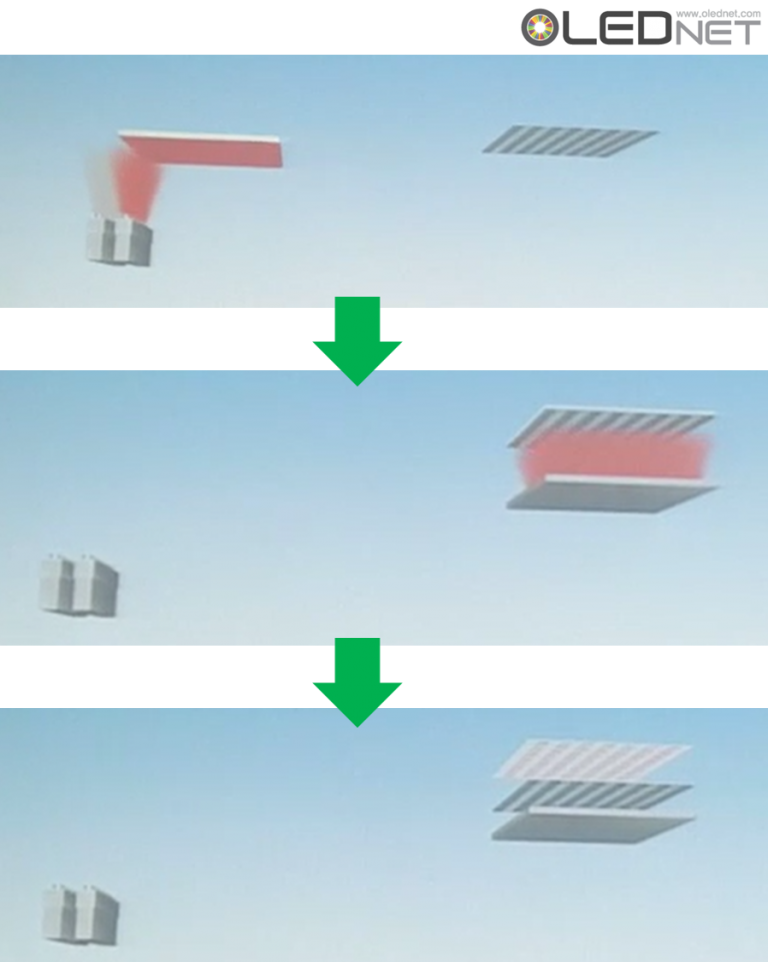

Plane Source Process, Sunic System IMID 2016

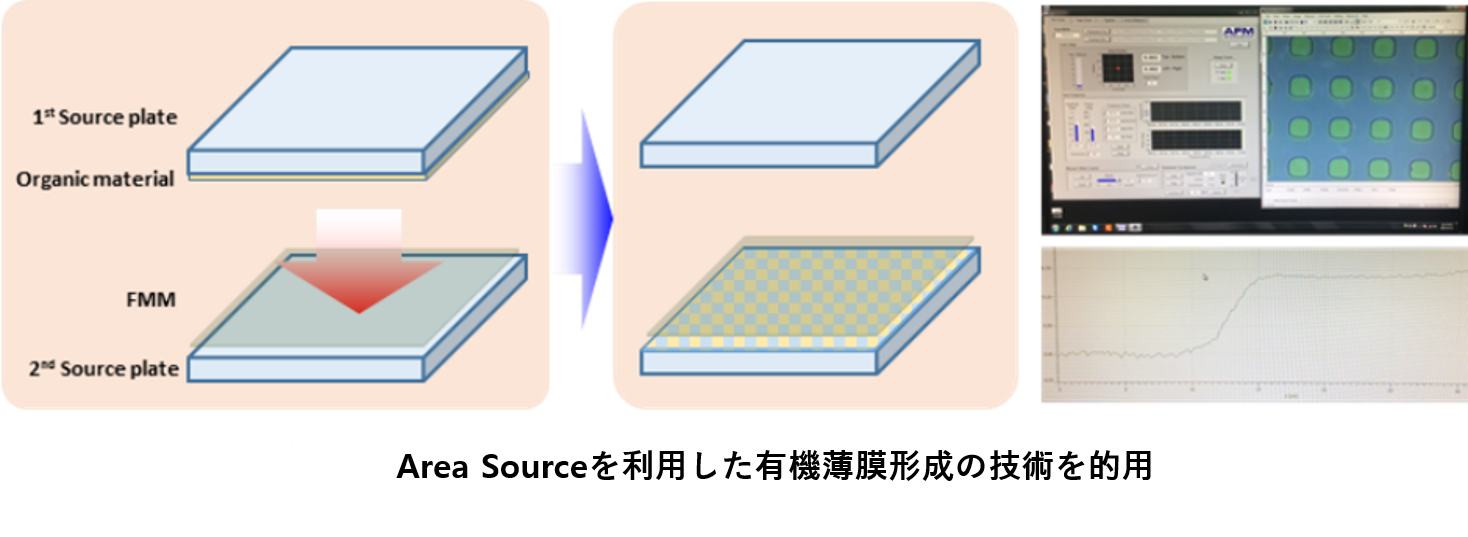

Plane Source Application, Sunic System IMID 2016

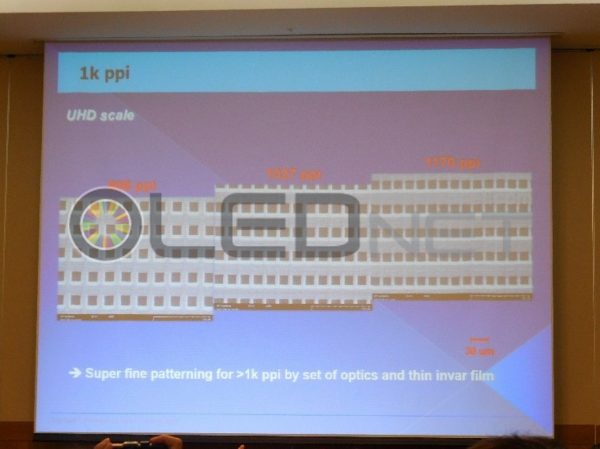

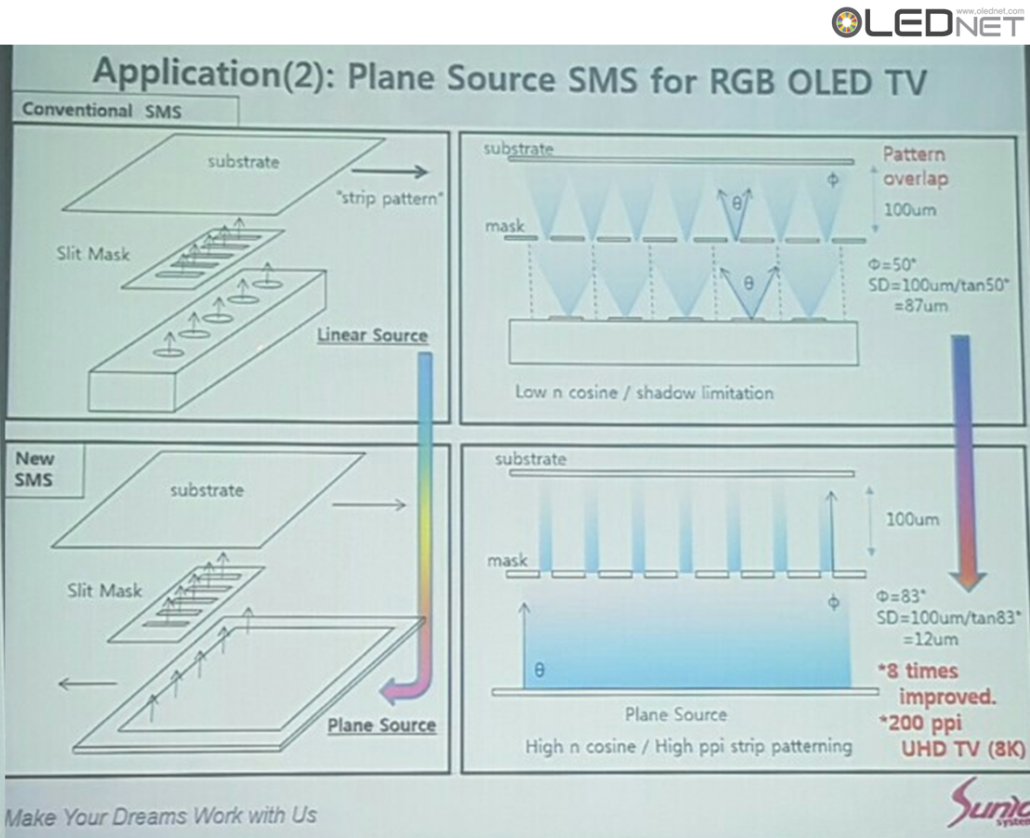

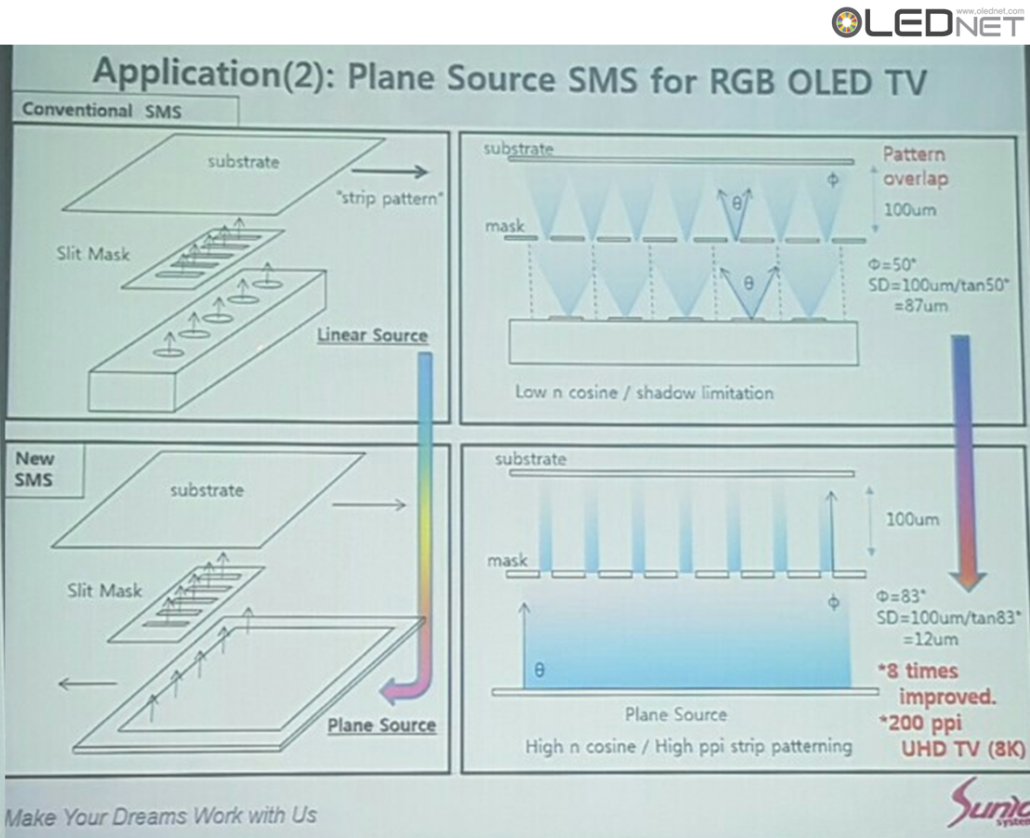

Plane Source Application, Sunic System IMID 2016

SUNICシステムでは、これらの問題点を解決するために、linear sourceではなく、plane sourceを提案し、これは高解像度AMOLED panelの核心技術になることを発表した。Plane source技術は、metal plateに有機EL発光材料を蒸着して裏返した後、metal plateに熱を加えることにより、有機ELの発光材料を垂直に蒸着させる技術である。有機EL発光材料のshadow angle(Ф)が90度になると、理論的にはSD(Shadow distance、step hight /tanФ)の値が0になるので、FMMの厚さを薄く、高解像度で設計することができ、高解像度のAMOLED panel製造が可能になる。

SUNICシステムのファン・チャンフン博士は「plane sourceを使用すると、SD値を従来比の約8倍まで減らすことができ、VR用11K(2250ppi)AMOLED panelの具現が可能になれば、大面積SMS蒸着技術においても8K(200ppi)RGB 有機EL テレビ用panelの製造が可能となる。」と説明した。

特にplane sourceを適用したSMS蒸着技術が大面積で適用が可能になると、大面積有機EL panel製造技術にも大きな波紋を起こすことができると予想される。

現在までRGB方式で大面積有機EL panel製造のための技術としては、inkjet printingを適用したsolution processが重点的に開発されているが、soluble 有機EL発光材料の性能が従来の蒸着用有機EL発光材料よりも低いという問題があった。しかし、plane source技術が開発に成功し、適用が可能となるなら、蒸着用有機ELの発光材料をそのまま使用することができるので、solution process 有機ELに替わる大面積有機EL Panelの製造技術になることが期待される。

一方、SUNICシステムは、LG Displayに国内装置メーカーとして初めてGen6蒸着装置を納品し、2018年から本格的な量産が可能になると予想される。